優れた工程管理が製品の品質を決定します。

- 素材受入

- 受入検査

- 脱脂

- 油脂類が付着していると、酸洗作業を妨げ不メッキの原因となるので、アルカリ液の加熱槽に浸漬し脱脂を行います。脱脂剤にはオルソ珪酸ソーダ及び苛性ソーダを使用します。

- 水洗

- 酸洗

- 水洗

- 塩酸液中に浸漬して素材表面の錆を溶解解除します。酸化スケールが残っていると良いメッキが出来ません。また酸液中に素材が浸されないように、塩酸液には抑制剤を添加します。

- フラックス処理

- 塩化亜鉛アンモンの溶液に侵漬しフラックス処理を行います。これによって酸洗後に生成した素材表面の酸化物や酸洗で除去出来なかった微量の酸化物を除去すると共に、メッキ時の鉄と亜鉛との反応を促進させます。

- 亜鉛メッキ

- フラックス処理の終わったメッキ素材を、亜鉛メッキ槽に浸漬してメッキを行います。亜鉛メッキの膜厚は亜鉛の温度と浸漬時間により、管理いたします。

- 冷却

- 仕上げ

- お客様の要望により、白錆防止処理を行います。

- 製品検査・試験

- 出荷

亜鉛メッキの性能と性質

1.耐食性

優れた技術と設備により、高品質の溶融亜鉛メッキ処理を行っています。

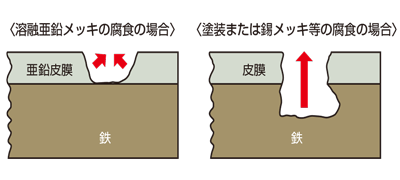

鋼製品の表面に施された亜鉛メッキ皮膜は、外部の腐食環境より鉄鋼製品を保護する、保護皮膜となります。

さらに、亜鉛メッキ皮膜が破損して鉄素地が露出しても、その周囲の亜鉛が電気化学作用(ガルパニックアクション)を起こして、鉄素地を錆から守ります。この電気化学作用は、異種金属間に発生する金属電池の働きとして説明されています。すなわち、鉄よりもイオン化傾向の高い亜鉛が犠牲となって、鉄鋼を腐食から守り続けます。

溶融亜鉛めっきの耐食性

大気中の耐食性 大気中の溶融亜鉛めっきの耐食性は、優れています。同一条件で使用される場合の溶融亜鉛めっきの耐食性は、膜厚にほぼ比例します。

しかし、同一構造体を、材質の違う素材で構成したり、材厚の違う素材で構成する場合がありますが、このときには膜厚に差が生じるので、当然素材間で耐食性(耐用年数)に差が生じます。また、構造体の上下、左右など、部位がさらされる環境などによって(例えば、結露しやすい部位と結露しない部位との差。地面と接している部位と接していない部位との差など。)耐食性に差が生じます。

大気中の環境が変化すると、溶融亜鉛めっきの耐食性も変化します。

使用環境別亜鉛腐食速度

| 暴露試験地域 | 平均腐食速度 g/m²/年 |

耐用年数 年 |

(参考)平均腐食速度 ㎛ /年 |

|---|---|---|---|

| 都市工業地帯 | 8.0 | 62 | 1.1 |

| 田園地帯 | 4.4 | 113 | 0.6 |

| 海岸地帯 | 19.6 | 25 | 2.7 |

2.経済性

長期間にわたって防食効果がありますので(地域差はあります)補足的な防食手段はほとんどありません。理論的には、表面の亜鉛メッキ層が電気化学作用により、完全に消耗されつくすまで鉄鋼製品を錆から守りますので、長期の防食を目的とする場合などの防錆法と比較して最も経済的です。

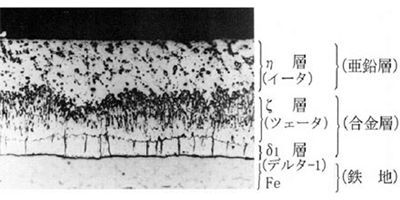

3.密着性・均一性

溶融亜鉛メッキは他の塗装と違い、鉄素地と亜鉛の合金科学反応により密着しておりますので、過激な衝撃や摩擦以外に剥離することはあまりありません。また、複雑な構造物の内面コーナーなど、目に見えない部分まで、内外共に均一な保護皮膜が得られます。

- デルタワン層は緻密な組織を示し、複雑な六方晶形の構造で、靭性、延性に富んでいるのが特徴です。

- ツェータ―層は皮膜中最も顕著なもので単斜晶系に属し、柱状組織を示します。

- イーター層は最上部の亜鉛層で、綢密六方晶系に属し、軟かく展延性に富み、変形加工を受けても破れることはありません。